Web Menüsü

Ürün Arama

Dil

Menüden Çık

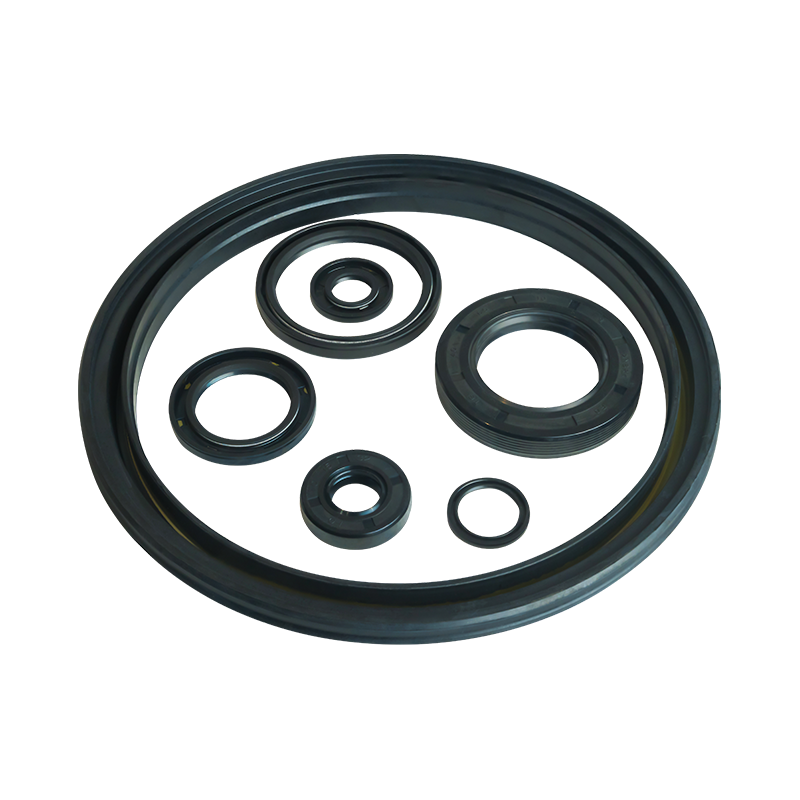

Motor aşınmaya dirençli krank mili yağ keçesi kitinin yapısal düzeni aşınma direncini nasıl etkiler?

Motor aşınmaya dirençli krank mili yağ keçesi kitinin karmaşık sisteminde, yağ keçesinin genel yapısal düzeni, hassas bir mekanik saatin iç yapısı gibidir. Her bir bileşenin göreceli konumu ve eşleştirme yöntemi sadece temel işlevlerinin gerçekleştirilmesini belirlemekle kalmaz, aynı zamanda motorun çalışma stabilitesini ve servis ömrünü derinden etkileyen anahtar aşınma direnciyle de yakından ilişkilidir.

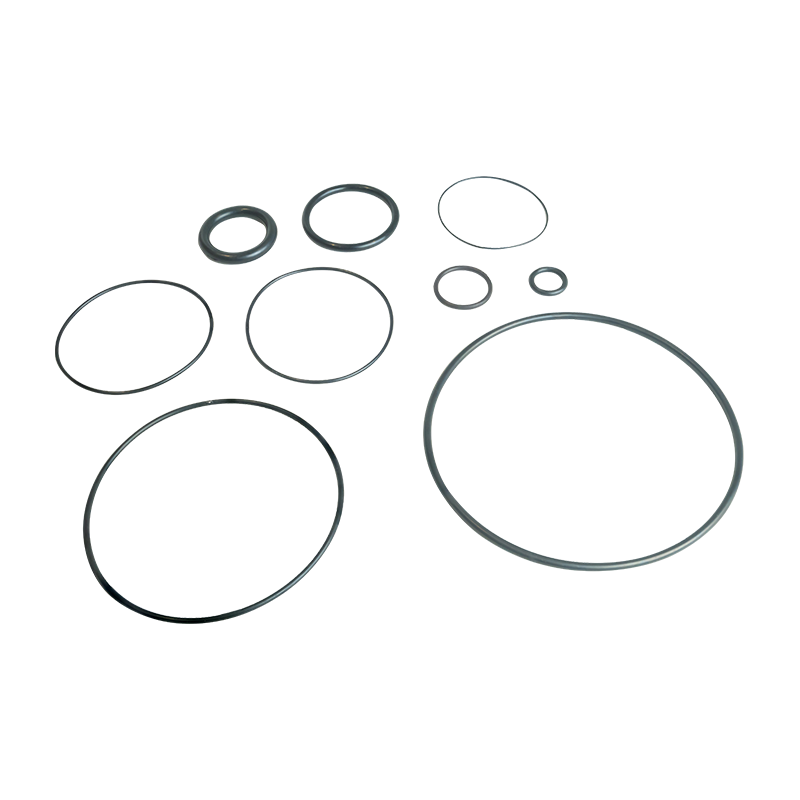

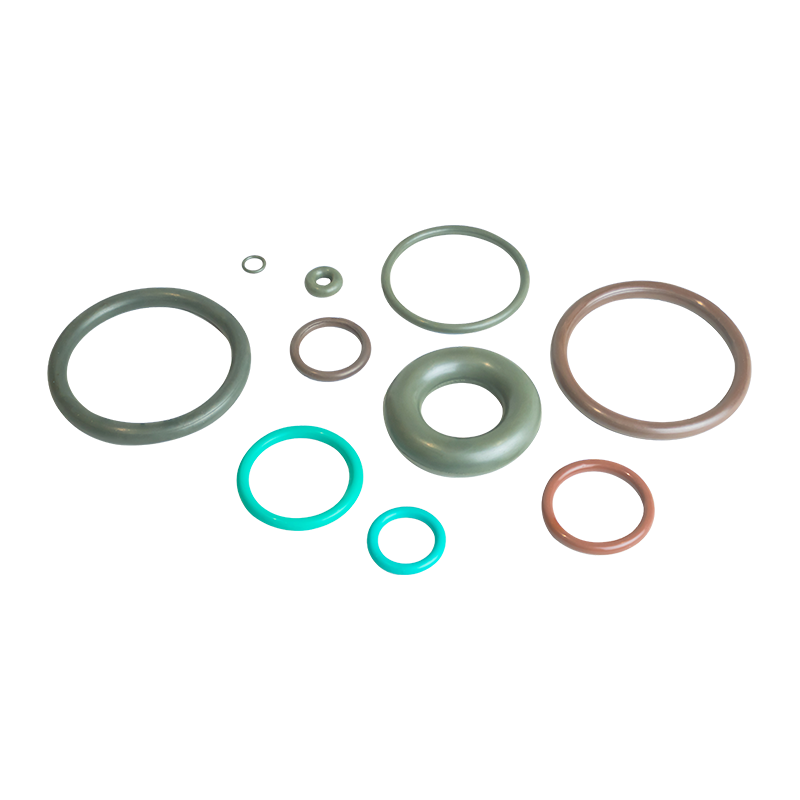

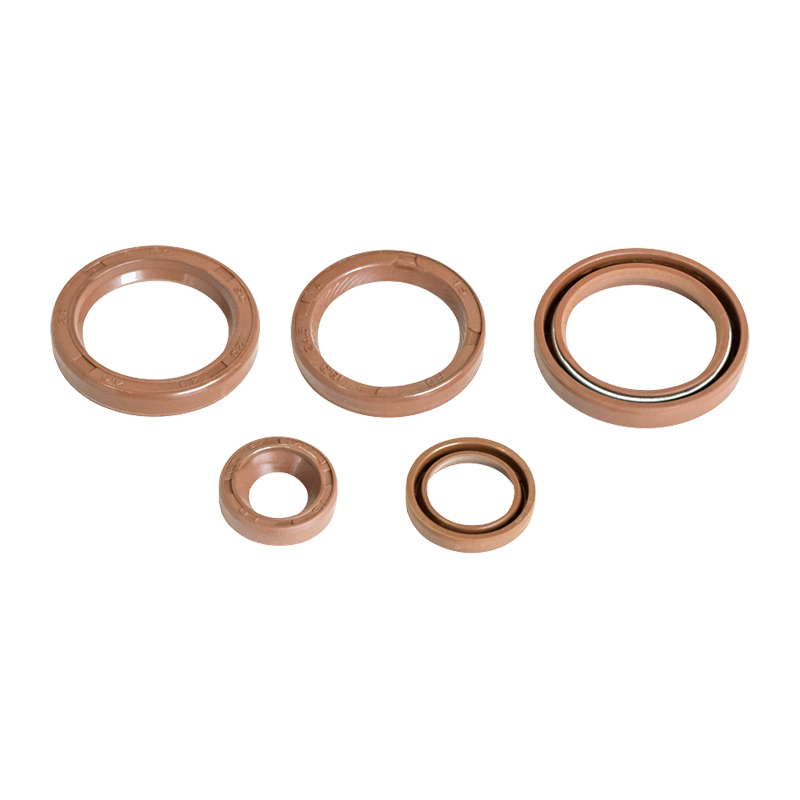

Motor aşınmaya dayanıklı krank mili yağ keçesi kiti hiçbir şekilde tek bir bileşenin basit bir kombinasyonu değildir, ancak yağ keçesi gövdesi, sızdırmazlık dudağı, yay ve iskelet gibi çoklu anahtar bileşenlerden oluşan organik bir bütün. Her bileşenin tüm yapısal düzende kendi işlevi vardır. Göreceli konumunun kesin ayarı ve örtük işbirliği derecesi, yağ keçesinin normal çalışmasını sağlamanın ve ek sürtünmeyi azaltmanın çekirdeğidir.

Tüm kitin temel yatak yapısı olarak, yağ keçesi gövdesinin tasarımı doğrudan iç bileşenlerin montaj konumu ve mekansal düzeni ile ilişkilidir. Makul yağ keçesi gövdesi yapısal tasarımı, dudak, yay ve iskeletin sızdırmazlığı gibi bileşenler için kararlı ve doğru bir kurulum referansı sağlayabilir ve kurulum pozisyonu sapmasının neden olduğu bileşenler arasında karşılıklı parazitten kaçınabilir. Yağ keçesi gövdesinin boyutsal doğruluğu yetersizse veya yapısal tasarım mantıksızsa, montaj işlemi sırasında, sızdırmazlık dudağı krank mili yüzeyine doğru bir şekilde uymayabilir ve yayın montaj konumu da dengelenebilir. Bu sorunlar kaçınılmaz olarak ek sürtünmeye neden olacak ve yağ keçesinin aşınma işlemini hızlandıracaktır. Örneğin, yağ keçesi gövdesinin iç çapı krank milinin dış çapına uymuyorsa, hafif bir sapma olsa bile, sızdırmazlık dudağı ve krank mili arasında eşit olmayan temas basıncına neden olabilir, böylece lokal alanlarda aşırı sürtünme oluşturur, yağ keçesinin aşınma direncini büyük ölçüde azaltır.

Krank miline doğrudan temas eden ve sızdırmazlık fonksiyonunu gerçekleştiren anahtar bir bileşen olarak, yağ kağıdının genel yapısal düzeninde sızdırmazlık dudağının konumu çok önemlidir. Sızdırmazlık dudağının krank milinin dönen yüzeyine doğru bir şekilde yerleştirilmesi ve aşırı basınç nedeniyle aşırı sürtünmeye neden olmasa da, iyi bir sızdırmazlık etkisi elde etmek için krank mili ile uygun temas basıncını koruması gerekir. Bu, tasarım aşamasında hassas hesaplama ve simülasyon analizi ile sızdırmazlık dudağının optimal kurulum açısının ve konumunun belirlenmesini gerektirir. Gerçek çalışmada, sızdırmazlık dudağının kurulum konumu, kurulum açısı çok büyük veya çok küçük gibi tasarım gereksinimlerinden saparsa, krank mili arasındaki temas durumunu değiştirerek temas basıncının eşit olmayan dağılımına ve daha sonra belirli alanlarda konsantre aşınmaya neden olur. Ek olarak, sızdırmazlık dudağı ve yağ keçesi gövdesi arasındaki eşleştirme modunun, ikisi arasındaki bağlantının sağlam ve stabil olmasını sağlamak ve motor çalışması sırasında sızdırmazlık dudağının gevşemesini veya yer değiştirmesini önlemek için dikkatli bir şekilde tasarlanması gerekir, çünkü herhangi bir hafif yer değiştirme ek sürtünmeye neden olabilir ve yağ keçesinin aşınma direncini ciddi şekilde etkileyebilir.

Yay, sızdırmazlık dudağının yağ keçesi yapısında bir sıkıştırma kuvveti sağlamada önemli bir rol oynar ve kurulum pozisyonu ve elastik ayar mekanizması da yağ kağıdının aşınma direnci üzerinde önemli bir etkiye sahiptir. Yay, sızdırmazlık dudağı için düzgün ve orta derecede sıkıştırma kuvveti sağlayabilen bir konuma tam olarak monte edilmelidir. Yay, sızdırmazlık dudağının en iyi stres noktasından sapma gibi uygunsuz bir konuma monte edilirse, sızdırmazlık dudağının yerel alanının aşırı strese girmesine neden olabilirken, diğer alanlar yetersiz kalır. Aşırı stresli alan aşırı sürtünme nedeniyle hızlı bir şekilde aşınır ve yetersiz stresli alan etkili bir şekilde sızdırmaz hale gelemeyebilir, bu da yağ sızıntısını yağlamaya neden olur ve bu da motorun normal çalışmasını etkiler. Ek olarak, yayın elastik kuvvet ayar mekanizmasının da makul bir şekilde tasarlanması gerekmektedir. Elastik kuvvet çok büyükse, sızdırmazlık dudağı ve krank mili arasındaki sürtünme şiddetlenecek ve sızdırmazlık dudağının aşınması hızlanacaktır; Elastik kuvvet çok küçükse, sızdırmazlık dudağı ve krank mili arasındaki yakın temas garanti edilemez ve sızdırmazlık etkisi azaltılacaktır. Bu nedenle, tasarım işlemi sırasında, mühürün hızı, yağlama yağının basıncı ve sıcaklığı gibi motorun gerçek çalışma koşullarına göre yayın gerçek çalışma koşullarına göre, yayının gerçek çalışma koşullarına göre doğru bir şekilde hesaplanması ve belirlenmesi gerekir.

Yağ keçesinin destekleyici yapısı olarak, iskelet genel yapısal düzende de vazgeçilmezdir. İskeletin, yağ keçesinin genel şeklinin motorun karmaşık çalışma koşulları altında stabil kalmasını sağlamak için yeterli mukavemete ve sertliğe sahip olması ve mekanik stres nedeniyle deforme olmayacağını sağlamak için yeterli mukavemet ve sertliğe sahip olmalıdır. İskelet deforme olduğunda, yağ keçesinin iç bileşenlerinin göreceli konumunu ve eşleşen ilişkisini doğrudan etkileyecek, böylece sızdırmazlık dudağı ve krank mili arasındaki normal temas durumunu yok edecek ve ek sürtünmeye neden olacaktır. Örneğin, motor çalıştırma ve durma anında ve yüksek yük altında çalışırken, yağ keçesi daha fazla mekanik strese tabi tutulacaktır. İskeletin mukavemeti ve sertliği yetersizse, bu çalışma koşulları altında deformasyon meydana gelebilir, bu da sızdırmazlık dudağı ve krank mili arasındaki temas basıncının eşit olmayan dağılımına veya sızdırmazlık dudağının ve krank milinin sadece yağ kasterinin aşınma direncine neden olabileceğine, aynı zamanda büyük bir yağlı petrolün neden olmaya neden olabileceği duruma neden olmaya neden olabilir, ancak aynı zamanda motorlu yağın artmasına neden olabilir.

Makul bir yapısal düzen elde etmede anahtar bir bağlantı olarak, üretim işleminin motor aşınmaya dirençli krank mili yağ keçesi kitinin aşınma direnci üzerinde doğrudan bir etkisi vardır. Gelişmiş üretim teknolojisi, her bir bileşenin iyi bir eşleştirme etkisi elde etmek için montaj işlemi sırasında önceden belirlenmiş konuma doğru bir şekilde kurulabilmesini sağlamak için her bir bileşenin boyutsal doğruluğunun ve yüzey kalitesinin tasarım gereksinimlerini karşılamasını sağlayabilir. Yüksek hassasiyetli kalıp üretim teknolojisi, yağ keçesi gövdesi, dudak, yay ve iskelet gibi bileşenlerin boyutsal doğruluğunu sağlayabilir ve boyutsal sapmanın neden olduğu montaj problemlerini azaltabilir. Gelişmiş yüzey işlem teknolojisi, bileşenlerin yüzey kaplamasını iyileştirebilir, yüzey pürüzlülüğünü azaltabilir ve böylece bileşenler arasındaki sürtünme katsayısını azaltabilir. Örneğin, sızdırmazlık dudağının yüzeyinde özel kaplama işlemi, krank mili arasındaki sürtünmeyi etkili bir şekilde azaltabilir ve aşınma direncini iyileştirebilir. Ek olarak, katı montaj süreci kontrolü, yağ keçesinin genel yapısal düzeninin rasyonalitesini sağlamak için önemli bir garantidir. Montaj işlemi sırasında, tüm bileşenlerin tasarım gereksinimlerine göre kurulduğundan emin olmak, insan faktörleri nedeniyle uygunsuz montajdan kaçınmak ve ek sürtünme üretimini etkili bir şekilde azaltmak için profesyonel montaj araçları ve hassas montaj işlemleri gereklidir.

Genel yapısal düzeni Motor aşınmaya dayanıklı krank mili yağ keçesi kiti oldukça karmaşık ve hassas bir sistem mühendisliğidir. Yağ keçesi gövdesinin temel yatak yapısı tasarımından, sızdırmazlık dudağı, yay ve iskelet gibi bileşenlerin konum ayarına ve eşleşen optimizasyonuna, üretim sürecinin sıkı kontrolüne kadar, her bağlantı birbirine yakından bağlanır ve birbirini etkiler ve yağ kağıdının aşınma direncini ortaklaşa belirler. Sadece tüm tasarım ve üretim işleminde her bir bileşenin göreceli konumunu ve eşleşen yöntemini tam olarak dikkate alarak ve her ayrıntıyı dikkatlice planlayarak, motor aşınma dirençli krank mili yağ keçesi kitinin her zaman karmaşık motor çalışma koşullarında iyi aşınma direncini korumasını ve motorun kararlı çalışması için güvenilir garanti vermesini sağlayabilir miyiz.

En son ürünlerimizden haberdar olun

- Adres: No. 6 Yangsha Yolu, Chengbei Endüstri Parkı, Huilong Kasabası, Qidong Şehri, Jiangsu Eyaleti Çin

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-posta: [email protected]