Web Menüsü

Ürün Arama

Dil

Menüden Çık

Hidrojenlenmiş Nitril Kauçuk (HNBR) O-Ring Conta Kiti: Vulkanizasyon Tedavisi

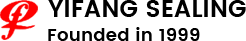

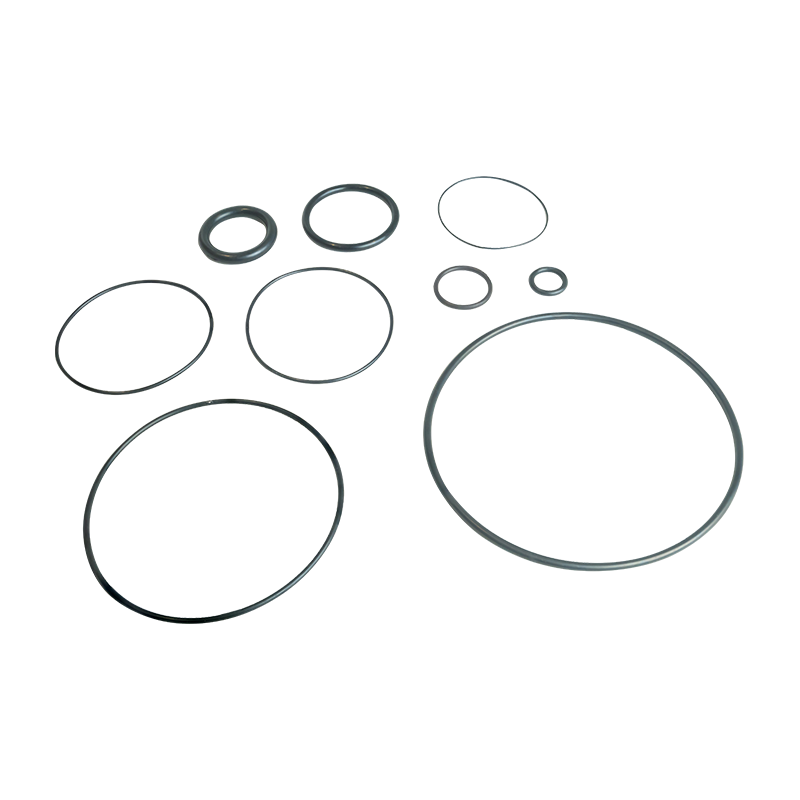

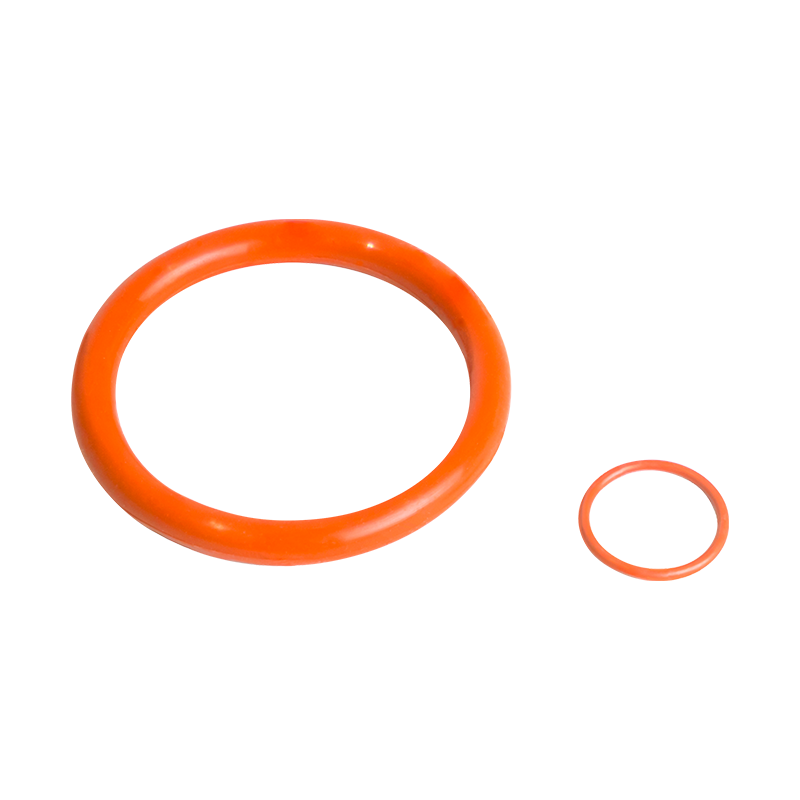

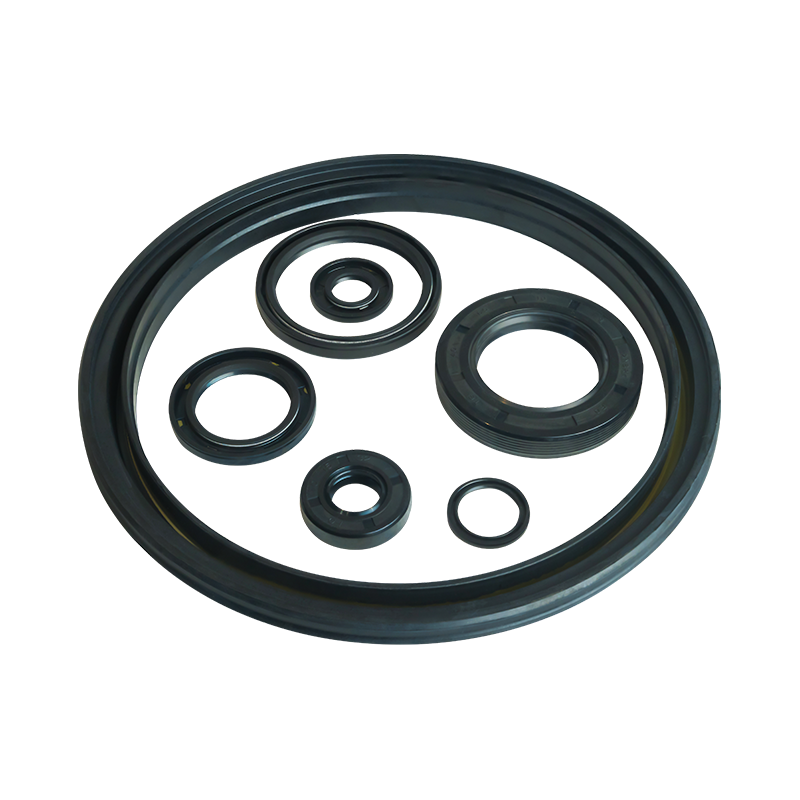

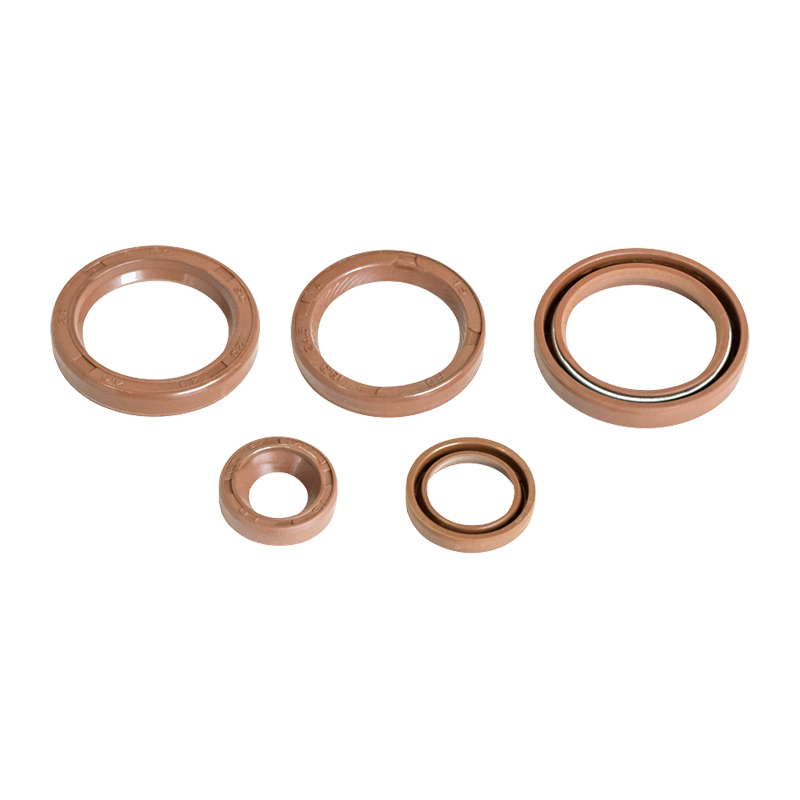

Modern endüstriyel alanda, özellikle otomotiv, petrol, gaz ve endüstriyel makine endüstrilerinde, o-ring mühür kitleri mükemmel sızdırmazlık performansları ve dayanıklılıkları için çok tercih edilmektedir. Aralarında, Hidrojenlenmiş nitril kauçuk (HNBR) O-ring conta kitleri mükemmel ısı direnci, yağ direnci, kimyasal korozyon direnci ve yüksek esneklik nedeniyle yüksek sıcaklık, yüksek basınç ve sert kimyasal ortamlar için tercih edilen sızdırmazlık çözeltisi haline gelmiştir. HNBR O-rings'in üretim sürecinde önemli bir bağlantı olarak, vulkanizasyon tedavisi, mekanik özelliklerini ve esnekliğini geliştirmede hayati bir rol oynamaktadır.

1. Hidrojenlenmiş nitril kauçuğun (HNBR) özellikleri

Hidrojenlenmiş nitril kauçuk, geleneksel nitril kauçuğun (NBR) özel hidrojenasyon tedavisi ile elde edilen oldukça doymuş bir elastomerdir. Bu tedavi, kauçuk moleküler zincirdeki doygunluğu azaltır, böylece ısı direncini, yaşlanma direncini, kimyasal korozyon direncini ve mekanik mukavemetini önemli ölçüde iyileştirir. Orijinal nitril kauçuk ile karşılaştırıldığında, HNBR daha yüksek sıcaklıklarda stabil kalabilir ve daha iyi yağ direncine ve aşınma direncine sahiptir. Bu özellikler, HNBR O-ring sızdırmazlık kitlerinin çeşitli sert ortamlarda mükemmel sızdırmazlık efektleri gerçekleştirmesini sağlar.

2.. Vulkanizasyon tedavisinin önemi ve süreci

Vulkanizasyon tedavisi, O-ringlerin son fiziksel ve kimyasal özelliklerini belirleyen HNBR O-rings üretim sürecinde önemli bir adımdır. Vulkanizasyon, sabit bir ağ yapısı oluşturmak için kauçuk moleküler zincirleri ısıtma ve/veya basınçlandırma yoluyla çapraz bağlayan kimyasal bir reaksiyon işlemidir. Bu ağ yapısı, kauçuğa daha yüksek gerilme mukavemeti, gözyaşı mukavemeti ve aşınma direncinin yanı sıra daha iyi elastik iyileşme sağlar.

Vulkanizasyon tedavisinin spesifik süreci şunları içerir:

Ön ısıtma aşaması: Vulkanizasyonun başlamasından önce, HNBR O-ringinin vulkanizasyon reaksiyonunun başlangıcını hızlandırmak için genellikle belirli bir sıcaklığa önceden ısıtılması gerekir. Ön ısıtma sıcaklığı ve süresinin, HNBR'nin spesifik formülüne ve vulkanizasyon işlemine göre ayarlanması gerekir.

Vulkanizasyon reaksiyon aşaması: Önceden ısıtılmış O-ring bir vulkanizasyon kalıbına yerleştirilir ve daha sonra ısıtma ve basınçlandırma için vulkanizöre gönderilir. Vulkanizasyon sıcaklığı genellikle yüksektir ve HNBR için genellikle 150 ℃ ile 200 ℃ arasındadır. Vulkanizasyon süresi, O-ring'in kalınlığına, vulkanizasyon sıcaklığına ve vulkanizasyon ajanının tipine, genellikle birkaç dakika ile birkaç saat arasında bağlıdır. Bu aşamada, kararlı bir ağ yapısı oluşturmak için kauçuk moleküler zincirler arasında çapraz bağlama reaksiyonları meydana gelir.

Vulkanizasyon sonrası aşama: Vulkanizasyon reaksiyonu tamamlandıktan sonra, O-ring'in vulkanizasyon reaksiyonunun sonrası iyileşmesini tamamlamak için genellikle vulkanizerdeki oda sıcaklığına doğal olarak soğumasına izin verilir. Bu aşama, vulkanize ürünün yapısını daha da stabilize etmeye ve mekanik özelliklerini ve esnekliğini geliştirmeye yardımcı olur.

Demolding ve Muayene: Soğutulduktan sonra, O-ring vulkanizasyon kalıbından çıkarılır ve görünüm denetimi ve performans testine tabi tutulur. İnceleme, O-ring'in boyutunu, şekli, yüzey kalitesini ve çatlaklar ve kabarcıklar gibi kusurların olup olmadığını içerir. Performans testi, gerilme mukavemeti, gözyaşı mukavemeti, sertlik ve sıkıştırma kalıcı deformasyonu gibi göstergelerin test edilmesini içerir.

3. Vulkanizasyon sırasında sıcaklık ve zaman kontrolü

Vulkanizasyon işlemi sırasında sıcaklık ve zaman iki kritik parametredir. Sıcaklık, vulkanizasyon reaksiyonunun hızını ve derecesini doğrudan etkilerken, zamanın uzunluğu vulkanizasyon reaksiyonunun yeterliliğini belirler. HNBR için, moleküler yapısının özellikleri nedeniyle, ürün kalitesini sağlamak için vulkanizasyon işlemi sırasında sıcaklık ve zamanın sıkı bir şekilde kontrol edilmesi gerekir.

4. Vulkanizasyonun HNBR O-Ring Sızdırmazlık Kitleri Üzerine Etkisi

Vulkanize edilen HNBR O-ring sızdırmazlık kitlerinin mekanik özellikleri ve esnekliği önemli ölçüde iyileştirilmiştir. Bu gelişme, O-Ring'in basınç altındayken şeklini ve sızdırmazlık etkisini daha iyi korumasını sağlar, böylece sızdırmazlık performansını artırır. Buna ek olarak, vulkanizasyon, O-ring'in aşınma direncini ve korozyon direncini artırabilir ve zorlu ortamlarda daha uzun bir hizmet ömrünü korumasına izin verebilir.

En son ürünlerimizden haberdar olun

- Adres: No. 6 Yangsha Yolu, Chengbei Endüstri Parkı, Huilong Kasabası, Qidong Şehri, Jiangsu Eyaleti Çin

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-posta: [email protected]