Web Menüsü

Ürün Arama

Dil

Menüden Çık

Flororubber (FKM) O-Ring Contalarının Temel Performansı ve Uygulama Hususları

FKM O-Rings aşırı koşullarda nasıl performans gösterir?

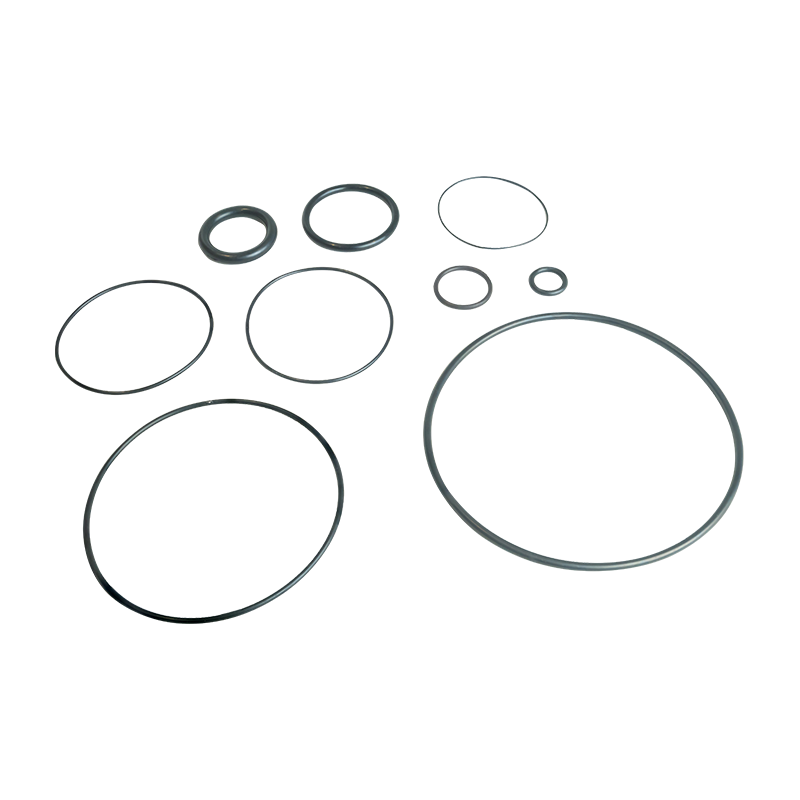

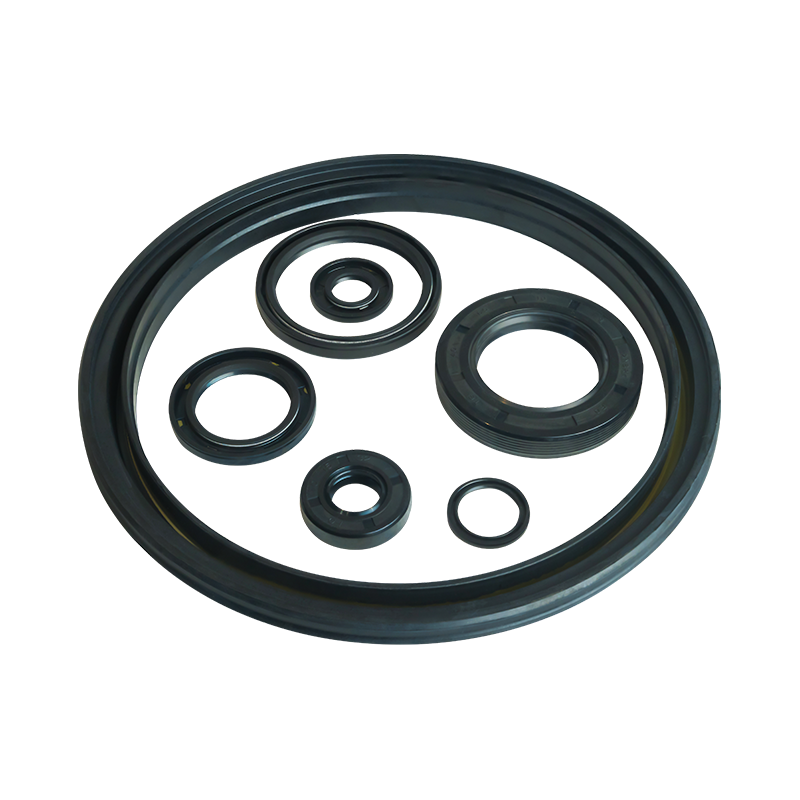

Modern endüstriyel alanda, ekipmanın çalışma ortamı giderek karmaşıklaşıyor ve aşırı çalışma koşulları, sızdırmazlık bileşenleri hakkında sıkı gereksinimler ortaya koydu. Eşsiz moleküler yapısı ve kimyasal özellikleri ile FKM O-ringleri, yüksek sıcaklık direnci, kimyasal direnç, yaşlanma direnci vb.

Yüksek sıcaklık direnci FKM O-ring Mühürleri özellikle olağanüstü. Ana zinciri karbon-karbon bağları ve flor-karbon bağlarından oluşur. Flor-karbon bağı, karbon-hidrojen bağından (413KJ/mol) çok daha yüksek olan 485KJ/mol'e kadar son derece yüksek bir bağ enerjisine sahiptir. Bu, FKM'nin 200 ℃ -250 ℃ yüksek sıcaklık ortamında uzun süre stabil bir şekilde çalışmasını sağlar. Özel olarak formüle edilmiş bazı FKM, 300 ℃ anlık yüksek sıcaklıklara bile dayanabilir. Petrokimyasal boru hatlarının yüksek sıcaklık kısımlarının otomobil motoru sızdırmazlığı ve sızdırmazlığı gibi senaryolarda FKM O-Rings, yüksek sıcaklık dirençleriyle orta sızıntıyı etkili bir şekilde önleyebilir ve ekipmanın sürekli ve kararlı çalışmasını sağlayabilir.

Kimyasal korozyona karşı direnç, FKM O-halkalarının bir başka temel avantajıdır. Flor atomlarının güçlü elektronegatifliği, FKM moleküler zincirinin yüzeyinde oldukça kararlı bir elektron bulut ekranlama tabakası oluşturur ve moleküler zincirin kimyasal ortamla reaksiyona girme olasılığını büyük ölçüde azaltır. Bu nedenle, FKM O-halkaları çoğu organik çözücü, inorganik asit ve güçlü oksidanlara iyi toleransa sahiptir. Örneğin, konsantre sülfürik asit ve konsantre nitrik asit gibi güçlü oksitleyici asit ortamlarında ve benzin ve dizel gibi organik çözücü ortamlarında, FKM O-ringleri yine de iyi sızdırmazlık performansını ve fiziksel ve mekanik özellikleri koruyabilir. Bununla birlikte, FKM'nin aminler, ketonlar ve esterler gibi polar çözücülere karşı zayıf toleransa sahip olduğu ve bu ortam ortamlarında kullanılırken dikkatli bir değerlendirme gerektiğine dikkat edilmelidir.

Yaşlanma direnci açısından, FKM O-ringleri de iyi performans gösterir. Termal oksidatif yaşlanma, ozon yaşlanması veya ultraviyole yaşlanma olsun, FKM güçlü bir direnç gösterir. Termal oksidatif yaşlanma işlemi sırasında, FKM moleküler zincirin stabilitesi oksidatif bozunma oranını etkili bir şekilde yavaşlatır; Moleküler yapısı ozona karşı doğal bir dirence sahiptir ve çatlamadan yüksek konsantrasyon ozon ortamında uzun süre kullanılabilir; Aynı zamanda, FKM, ultraviyole ışınlarını emmek için zayıf bir yeteneğe sahiptir ve dış mekan ortamlarında kullanıldığında, yaşlanma oranı diğer birçok kauçuk malzemeden önemli ölçüde daha düşüktür.

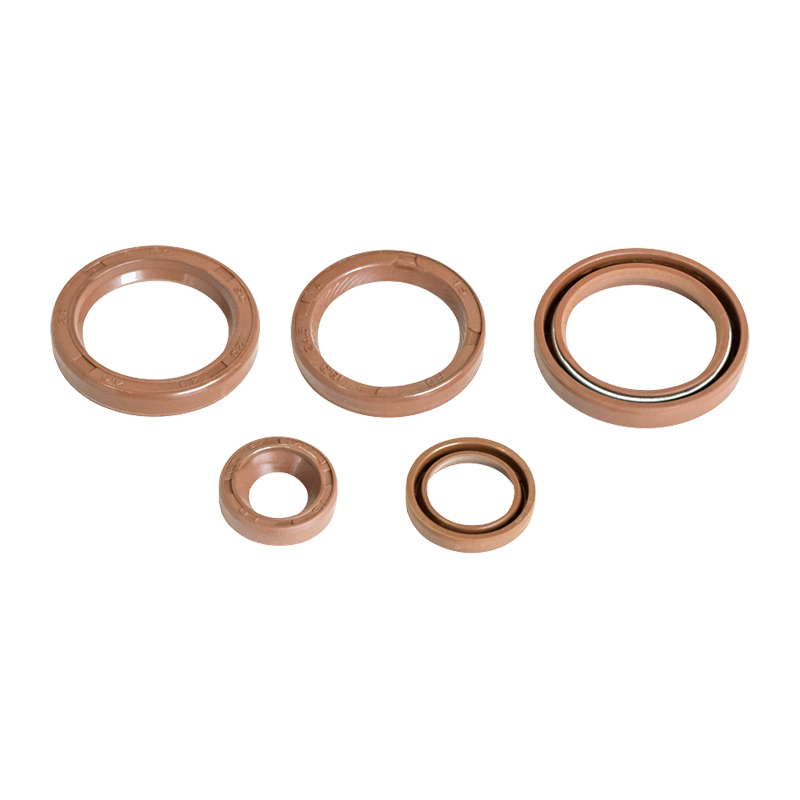

FKM O-rings'in sertliği ve malzeme formülünü nasıl doğru seçebilirim?

FKM O-rings'in sertliği ve malzeme formülü, sızdırmazlık performanslarını ve hizmet ömrünü doğrudan etkiler. Doğru seçim, sızdırmazlık etkisini sağlamanın anahtarıdır.

Sertlik, genellikle kıyıda eksprese edilen FKM O-halkalarının önemli performans göstergelerinden biridir, daha düşük sertliğe sahip (60-70 kıyı a gibi) ortak bir 60-90 kıyı A. FKM O-ringleri (60-70 kıyı a gibi) iyi esnekliğe ve sıkıştırma deformasyonu geri kazanım yeteneğine sahiptir ve yüksek yüzey pürüzlülüğü veya büyük sfap boşlukları olan çalışma koşullarına uygundur. Sızdırmazlık yüzeyinde küçük kusurları daha iyi doldurabilir ve etkili bir contayı oluşturabilirler. Bununla birlikte, düşük sertlikli o-halkalar, yüksek basınçlı ortamlar altında ekstrüzyon deformasyonuna eğilimlidir, bu da conta başarısızlığına neden olur. Yüksek sertliğe sahip (80-90 kıyı a) FKM O-ringleri daha yüksek dışlama karşıtı yeteneklere sahiptir ve yüksek basınçlı sızdırmazlık senaryoları için uygundur, ancak esneklikleri nispeten zayıftır ve sızdırmazlık yüzeyinde daha yüksek bir uyum gerektirir.

Malzeme formülündeki flor içeriği, FKM O-rings'in performansını etkileyen temel faktördür. Flor içeriği ne kadar yüksek olursa, FKM'nin kimyasal direnci ve yüksek sıcaklık direnci o kadar güçlü olur, ancak aynı zamanda artan malzeme sertliğine, artan işlem zorluğuna ve daha yüksek maliyetlere yol açacaktır. Genel olarak konuşursak,% 66 -% 71'lik flor içeriğine sahip orta flor kauçuk, kimyasal direnç, fiziksel ve mekanik özellikler ve maliyet arasında iyi bir denge kurar ve çoğu geleneksel endüstriyel sızdırmazlık senaryoları için uygundur; Kimyasal direnç ve yüksek sıcaklık direnci daha da iyileştirilmiş olmasına rağmen,%75'ten fazla flor içeriğine sahip yüksek flor kauçuk olsa da, pahalıdır ve esas olarak havacılık, yarı iletkenler ve son derece yüksek performans gereksinimlerine sahip diğer alanlarda kullanılır.

Kürleme sistemi ayrıca FKM O-rings'in performansı üzerinde önemli bir etkiye sahiptir. Yaygın olarak kullanılan kürleme sistemleri peroksit kürleme sistemi, amin kürleme sistemi ve fenolik reçine kürleme sistemini içerir. Peroksit kürleme sistemi ile iyileştirilen FKM O-ringleri mükemmel yüksek sıcaklık direnci ve sıkıştırma kalıcı deformasyon performansına sahiptir ve vulkanize kauçuk, gıda ve ilaç gibi yüksek hijyen gereksinimleri olan endüstriler için uygun olan yüksek saflığa sahiptir; Amin kürleme sistemi hızlı bir kürleme hızına sahiptir ve vulkanize kauçuk yüksek gerilme mukavemetine sahiptir, ancak yüksek sıcaklık direnci nispeten zayıftır; Fenolik reçine kürleme sistemi, FKM O-rings'e iyi kimyasal direnç ve sıcaklık direnci verebilir ve petrokimya alanında yaygın olarak kullanılır.

FKM ve diğer elastomer mühürleri arasındaki uygulanabilir sınır nerede?

Sızdırmazlık halka malzemelerinin seçiminde, FKM ve NBR, HNBR ve FFKM gibi elastomerlerin her birinin kendi avantajları ve dezavantajları vardır. Uygulanabilir sınırlarının açıklığa kavuşturulması makul bir seçim yapılmasına yardımcı olacaktır.

Nitril kauçuk (NBR), en yaygın kullanılan kauçuk sızdırmazlık malzemelerinden biridir. En büyük avantajı, mineral yağ, hayvan ve bitkisel yağlara iyi toleransa sahip olması ve düşük fiyatlı ve mükemmel işleme performansına sahip olmasıdır. NBR'nin çalışma sıcaklığı aralığı genellikle -40 ℃ - 120 ℃'dir. Otomotiv yakıt sistemleri ve yağ direnci için yüksek gereksinimlere sahip ancak nispeten hafif sıcaklık ve kimyasal orta ortamlar için hidrolik sistemler gibi sahneler için uygundur. Bununla birlikte, NBR'nin sıcaklık direnci, kimyasal direnci ve yaşlanma direnci FKM'den çok daha düşüktür ve yüksek sıcaklık ve güçlü kimyasal orta ortamlarda hızla yaşlanacak ve başarısız olacaktır.

Hidrojenlenmiş nitril kauçuk (HNBR), NBR'nin hidrojenlenmiş bir ürünüdür. NBR moleküler zincirindeki çift bağların hidrojenlenmesi ile yüksek sıcaklık direnci, yaşlanma direnci ve kimyasal direnci önemli ölçüde iyileştirilir. HNBR'nin çalışma sıcaklığı aralığı -35 ℃ - 150 ℃ 'a ulaşabilir. Bazı orta sıcaklık ve kimyasal orta ortamlarda performansı FKM'ye yakındır, ancak fiyat nispeten düşüktür. Bununla birlikte, HNBR'nin güçlü oksitleyici ortamlarda ve yüksek sıcaklık ortamlarında performansı hala FKM ile karşılaştırılamaz. Otomotiv motor çevresel contalar ve endüstriyel şanzıman contalar gibi çalışma koşulları için uygundur.

Perfloroelastomer (FFKM), en yüksek flor içeriğine sahip kauçuk malzemedir. FKM'den daha yüksek sıcaklık ve kimyasal dirence sahiptir. 327 ° C'lik yüksek bir sıcaklıkta uzun süre çalışabilir ve neredeyse tüm kimyasal ortamlara dayanabilir. Bununla birlikte, FFKM pahalıdır, işlenmesi zordur ve düşük sıcaklıkta düşük performansa sahiptir. Bu nedenle, esas olarak yarı iletken üretim ve kimyasal reaktör sızdırmazlığı gibi, mühürleme performansı için son derece yüksek gereksinimlere sahip olan ve maliyetleri dikkate almayan özel alanlarda kullanılır. Buna karşılık, FKM performans ve maliyet arasında daha iyi bir denge bulmuştur ve çoğu endüstriyel alanda geleneksel sızdırmazlık ihtiyaçları için uygundur.

FKM O-Rings'i kurarken ve kullanırken hangi teknik noktalara dikkat edilmelidir?

Doğru kurulum ve kullanım, FKM O-ring'lerinin sızdırmazlık performansını en üst düzeye çıkarmak ve servis ömrünü uzatmak için anahtardır. Yüzey pürüzlülüğü, sıkıştırma oranı tasarımı ve arıza modu gibi teknik noktalara dikkat edilmelidir.

Sızdırmazlık yüzeyinin yüzey pürüzlülüğü, FKM O-ringinin sızdırmazlık etkisi üzerinde önemli bir etkiye sahiptir. Genel olarak, sızdırmazlık yüzeyinin yüzey pürüzlülüğü RA değeri 0.8 ve 3.2μm arasında kontrol edilmelidir. Çok pürüzlü bir yüzey O-ring'in yüzeyini çizecek ve bir sızıntı kanalı oluşturacaktır; Çok pürüzsüz bir yüzey, O-ring ile sızdırmazlık yüzeyi arasındaki uyum için elverişli olmayacaktır ve arayüz sızıntısı meydana gelmeye eğilimlidir. Ek olarak, sızdırmazlık yüzeyinin işleme doğruluğu, O-ringinin yanlış kurulumuna yol açan boyutsal sapmaları önlemek için de sıkı bir şekilde kontrol edilmelidir.

FKM O-rings'in sıkıştırma oranı tasarımı doğrudan sızdırmazlık etkisi ve hizmet ömrü ile ilişkilidir. Sıkıştırma oranı çok yüksekse, O-ringlerin yaşlanması ve aşınması hızlandırılacak ve hizmet ömrünü kısaltacak; Sıkıştırma oranı çok düşükse, etkili bir conta oluşamaz. Genel olarak, FKM O -rings'in sıkıştırma oranının statik sızdırmazlık için% 15 -% 25 oranında kontrol edilmesi önerilir ve sıkıştırma oranı dinamik sızdırmazlık için uygun şekilde% 10 -% 15'e düşürülebilir. Aynı zamanda, çalışma sıcaklığı ve orta basınç gibi faktörlerin sıkıştırma oranı üzerindeki etkisi de dikkate alınmalıdır. Yüksek sıcaklık bir ortamda, malzeme termal genişlemeye maruz kalacaktır ve sıkıştırma oranı uygun şekilde azaltılmalıdır; Yüksek basınçlı bir ortamda, ekstrüzyon deformasyonunu önlemek için sıkıştırma oranının uygun şekilde arttırılması gerekir.

FKM O-rings'in arıza modlarını anlamak, arızaların önceden önlenmesine yardımcı olabilir. Yaygın arıza modları ekstrüzyon arızası, aşınma arızası, yaşlanma arızası ve kimyasal korozyon arızası içerir. Ekstrüzyon hatası esas olarak yüksek basınçlı ortamlarda meydana gelir. Sızdırmazlık boşluğu çok büyük olduğunda, O-ring boşluğa sıkılacak ve hasar görecektir. Bu, uygun sertliğe sahip O-ringler seçilerek ve sızdırmazlık boşluğunu kontrol ederek önlenebilir. Aşınma başarısızlığı çoğunlukla dinamik sızdırmazlık sırasında sürtünme neden olur. Sızdırmazlık yapısını optimize ederek ve yağlama ortamını kullanılarak aşınma azaltılabilir. Yaşlanma başarısızlığı ve kimyasal korozyon başarısızlığı çalışma ortamı ile yakından ilişkilidir. Gerçek çalışma koşullarına göre uygun malzeme formülünü seçmek ve O-ringleri düzenli olarak kontrol etmek ve değiştirmek gerekir.

En son ürünlerimizden haberdar olun

- Adres: No. 6 Yangsha Yolu, Chengbei Endüstri Parkı, Huilong Kasabası, Qidong Şehri, Jiangsu Eyaleti Çin

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-posta: [email protected]