Web Menüsü

Ürün Arama

Dil

Menüden Çık

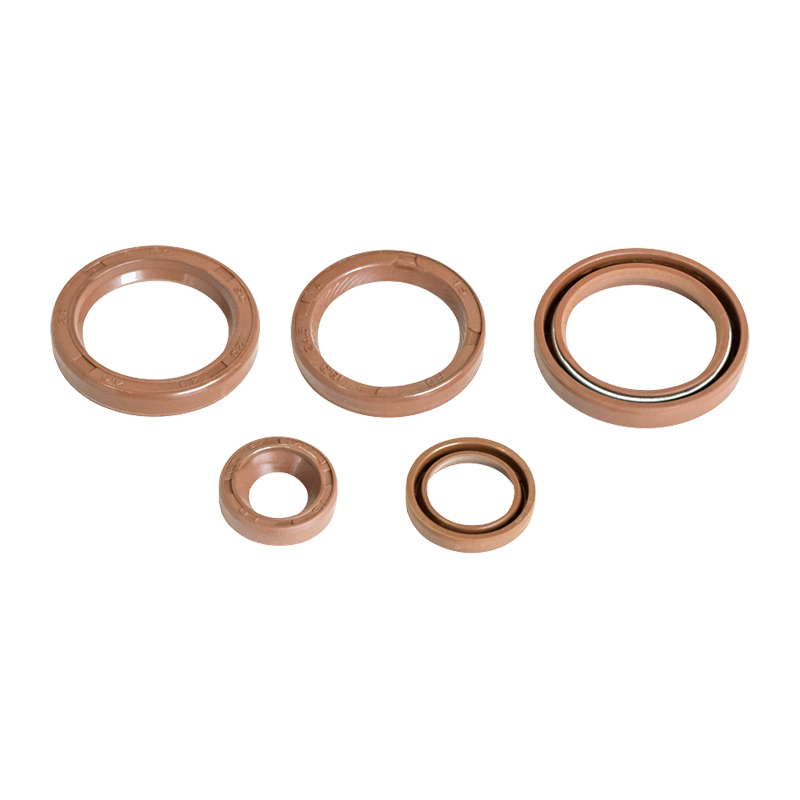

Diğer elastomerik contalara kıyasla flororubber (FKM) O-rings'in kimyasal uyumluluğu

giriiş

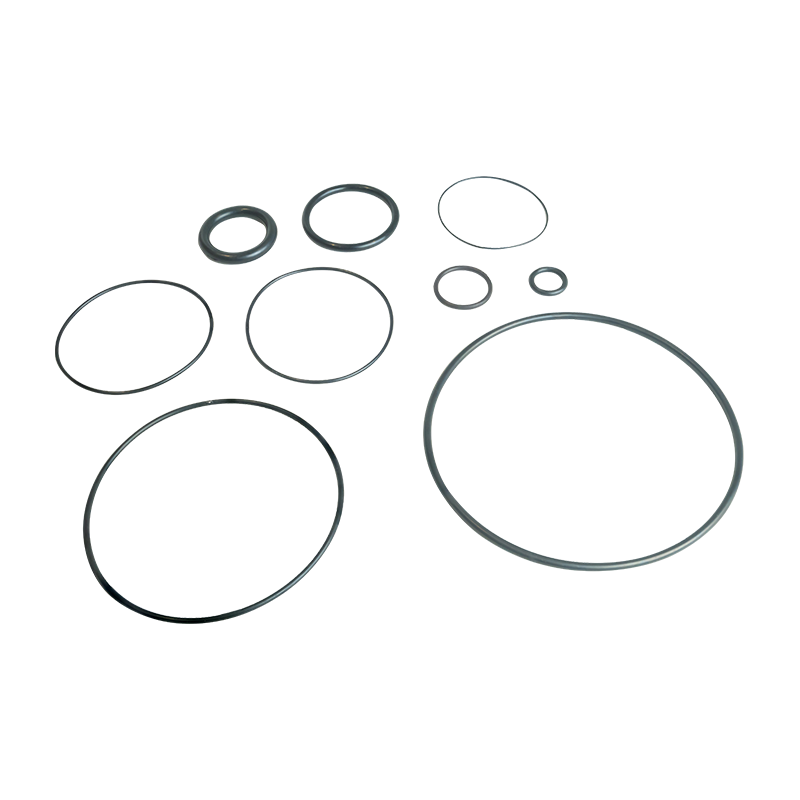

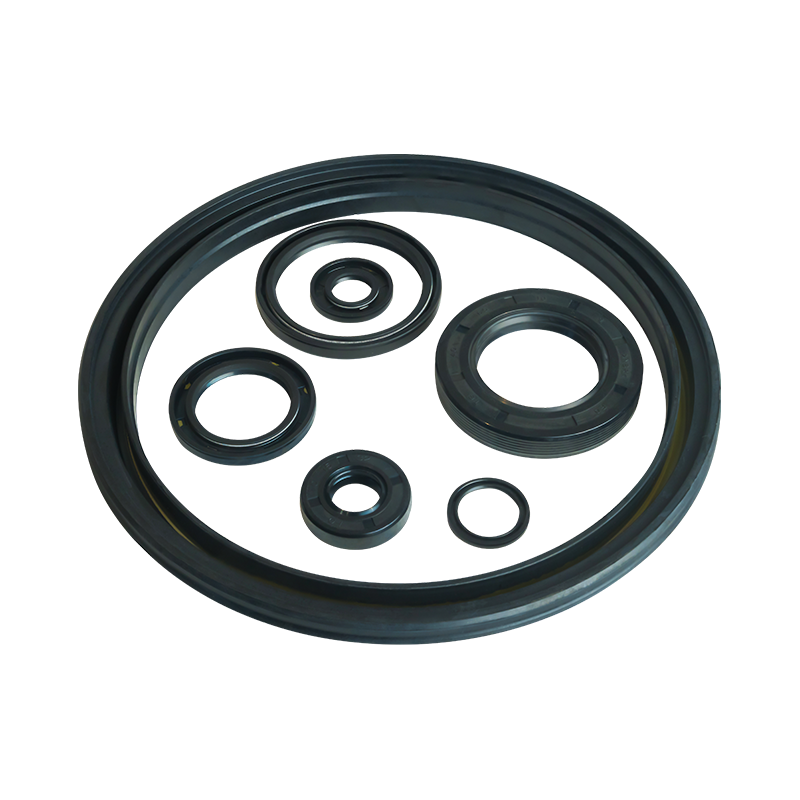

Elastomerik contalar, endüstriyel uygulamalarda kritik bileşenlerdir ve sert ortamlarda sızdırmaz performans sağlar. Çeşitli elastomerler arasında, Flororubber (FKM) O-Rings Olağanüstü kimyasal dirençleri, termal stabiliteleri ve mekanik özellikleri nedeniyle öne çıkın. FKM ve diğer elastomerik contalar arasındaki kimyasal uyumluluk farklılıklarını anlamak, belirli uygulamalar için doğru malzemeyi seçmek için gereklidir. Bu makale, Nitril Kauçuk (NBR), etilen propilen dien monomeri (EPDM), silikon (VMQ) ve perfloroelastomerler (FFKM) gibi yaygın elastomerlere kıyasla FKM O-rings'in kimyasal direncini araştırıyor.

1. Flororubber (FKM) O-rings'e Genel Bakış

FKM, yüksek sıcaklıklara, yağlara, yakıtlara ve agresif kimyasallara karşı olağanüstü direnci ile bilinen sentetik bir floropolimer elastomerdir. Moleküler yapısında flor-karbon bağlarının varlığı, bozulmaya karşı üstün stabilite sağlar, bu da FKM'yi havacılık, otomotiv, petrol ve gaz ve kimyasal işleme endüstrilerinde sızdırmazlık uygulamaları için tercih edilen bir seçim haline getirir.

FKM'nin temel özellikleri:

- Sıcaklık Direnci: -20 ° C ila 200 ° C (kısa süreli 250 ° C'ye kadar)

- Yağlara, yakıtlara, asitlere ve çözücülere karşı mükemmel direnç

- Düşük gaz geçirgenliği

- İyi mekanik mukavemet ve sıkıştırma seti direnci

2. Diğer elastomerlerle kimyasal uyumluluk karşılaştırması

Farklı elastomerler, moleküler yapılarına bağlı olarak kimyasallara değişen derecelerde direnç gösterir. Aşağıda, FKM'nin yaygın olarak kullanılan diğer sızdırmazlık malzemeleri ile ayrıntılı bir karşılaştırması bulunmaktadır.

2.1 FKM ve Nitril Kauçuk (NBR)

NBR, maliyet etkinliği ve yağlara ve yakıtlara karşı iyi direnci için yaygın olarak kullanılır. Bununla birlikte, kimyasal uyumluluğu FKM'ye kıyasla sınırlıdır.

Kimyasal Direnç Farklılıkları:

-

Hidrokarbonlar ve Yağlar:

- FKM: Aromatik ve klorlu çözücüler dahil olmak üzere çok çeşitli hidrokarbonlara mükemmel direnç.

- NBR: Mineral yağlara ve yakıtlara dirençli ancak aromatik ve klorlu hidrokarbonlarda bozulur.

-

Asitler ve bazlar:

- FKM: Birçok aside (örn., Sülfürik, nitrik) ve zayıf bazlara karşı iyi performans gösterir, ancak konsantre sodyum hidroksit gibi güçlü alkalilerde bozulabilir.

- NBR: Güçlü asitlere ve oksitleyici ajanlara karşı zayıf direnç.

-

Sıcaklık Kararlılığı:

- FKM: Yüksek sıcaklıklarda (200 ° C'ye kadar) bütünlüğü korur.

- NBR: ~ 100 ° C ile sınırlıdır, bu da yüksek ısı uygulamaları için uygun değildir.

2.2 FKM ve Etilen Propilen Dien Monomer (EPDM)

EPDM, su, buhar ve polar çözücülere karşı mükemmel direnci ile bilinir, ancak hidrokarbon ortamlarında kötü performans gösterir.

Kimyasal Direnç Farklılıkları:

-

Polar çözücüler (alkoller, ketonlar, su):

- EPDM: Suya, glikollere ve alkollere karşı oldukça dirençli.

- FKM: İyi bir direnç ancak bazı kutup çözücülerinde şişebilir.

-

Hidrokarbonlar ve Yağlar:

- FKM: Yağlara ve yakıtlara karşı üstün direnç.

- EPDM: Hidrokarbon bazlı sıvılarda hızla şişer ve bozulur.

-

Oksitleyici ajanlar:

- FKM: Hidrojen peroksit gibi oksitleyici kimyasallara karşı daha iyi direnç.

- EPDM: Uzun süreli maruziyet altında bozulmaya karşı savunmasız.

2.3 fkm vs silikon (VMQ)

Silikon kauçuk mükemmel esneklik ve yüksek sıcaklık direnci sunar, ancak FKM'nin kimyasal sağlamlığından yoksundur.

Kimyasal Direnç Farklılıkları:

-

Yüksek sıcaklık istikrarı:

- VMQ: 230 ° C'ye kadar sıcaklıklara dayanabilir, ancak zayıf mekanik mukavemete sahiptir.

- FKM: Yüksek sıcaklıklarda daha iyi mekanik özellikler.

-

Yakıt ve Yağ Direnci:

- FKM: Yakıtlara ve yağlayıcılara karşı mükemmel direnç.

- VMQ: Hidrokarbon bazlı sıvılarda önemli ölçüde şişer.

-

Asitler ve bazlar:

- FKM: Agresif asitlere daha dirençli.

- VMQ: Güçlü asitler ve alkalilerde bozulur.

2.4 FKM ve Perfloroelastomer (FFKM)

FFKM, evrensel bir kimyasal direnç sunan ancak önemli ölçüde daha yüksek bir maliyetle en yüksek performans gösteren elastomerdir.

Kimyasal Direnç Farklılıkları:

-

Agresif kimyasallar (güçlü asitler, bazlar, çözücüler):

- FFKM: Konsantre asitler ve ketonlar dahil neredeyse tüm kimyasallara dirençli.

- FKM: Mükemmel direnç ancak son derece agresif medyada başarısız olabilir.

-

Maliyet ve Uygulama Uygunluğu:

- FFKM: Sadece aşırı kimyasal ortamlarda (örn. Yarı iletken, farmasötik) kullanılır.

- FKM: Çoğu endüstriyel uygulama için daha uygun maliyetli.

3. Kimyasal uyumluluğu etkileyen temel faktörler

Bir elastomerin kimyasal saldırıya ne kadar dirençli olduğunu belirler:

3.1 Polimer yapısı

- FKM: Flor içeriği hidrokarbonlara ve oksidasyona karşı direnci arttırır.

- NBR/EPDM: Flor eksikliği onları belirli kimyasallara duyarlı hale getirir.

3.2 Sıcaklık etkileri

- Yüksek sıcaklıklar kimyasal bozulmayı hızlandırır. FKM, çoğu elastomerden daha iyi istikrarı korur.

3.3 Şişme ve permeasyon

- FKM, yağlarda ve yakıtlarda düşük şişlik gösterirken, NBR ve EPDM sıvıları emerek sızdırmazlık arızasına yol açabilir.

4. Kimyasal uyumluluğa dayalı uygulamalar

FKM O-Rings tercih edildi:

- Otomotiv: Yakıt sistemleri, turboşarj contaları.

- Havacılık ve Uzay: Hidrolik sistemler, jet yakıt direnci.

- Petrol ve Gaz: Kıta mühürleri, kimyasal işleme.

Daha az talepkar ortamlarda alternatif elastomerler:

- NBR: Minimum kimyasal maruziyete sahip hidrolik sistemler.

- EPDM: Su ve buhar uygulamaları.

- VMQ: Gıda sınıfı ve yüksek sıcaklık (yağsız) kullanır.

5. Sonuç

Flororubber (FKM) O-rings, özellikle hidrokarbon bakımından zengin ve yüksek sıcaklık ortamlarında kimyasal dirençte geleneksel elastomerlerden daha iyi performans gösterir. NBR, EPDM ve silikon gibi malzemeler niş uygulamalarına sahipken, FKM agresif kimyasal ve termal koşullar için en uygun seçim olmaya devam etmektedir. En aşırı ortamlar için FFKM gerekebilir, ancak FKM, endüstriyel sızdırmazlık çözümleri için mükemmel bir performans ve maliyet etkinliği dengesi sağlar.

Bu farklılıkları anlamak, O-ring malzemelerinin doğru seçimini sağlar, kritik uygulamalarda güvenilirliği ve uzun ömürlülüğü artırır. .

En son ürünlerimizden haberdar olun

- Adres: No. 6 Yangsha Yolu, Chengbei Endüstri Parkı, Huilong Kasabası, Qidong Şehri, Jiangsu Eyaleti Çin

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-posta: [email protected]